Ленты, или называемые тесьмой, тесьмой, представляют собой узкие ткани или трубчатые ткани, изготовленные из различных нитей, которые широко используются в одежде, обуви, сумках, промышленности, боеприпасах, транспорте и других отраслях. По характеристикам и использованию тесьму можно разделить на жесткую тесьму и эластичную тесьму, процесс производства тесьмы включает в себя снование, ткачество, печать, окрашивание в однотонный цвет и отделку и другие основные этапы:

В данной статье в основном описываются этапы и цели процесса деформации, а также возможные проблемы.

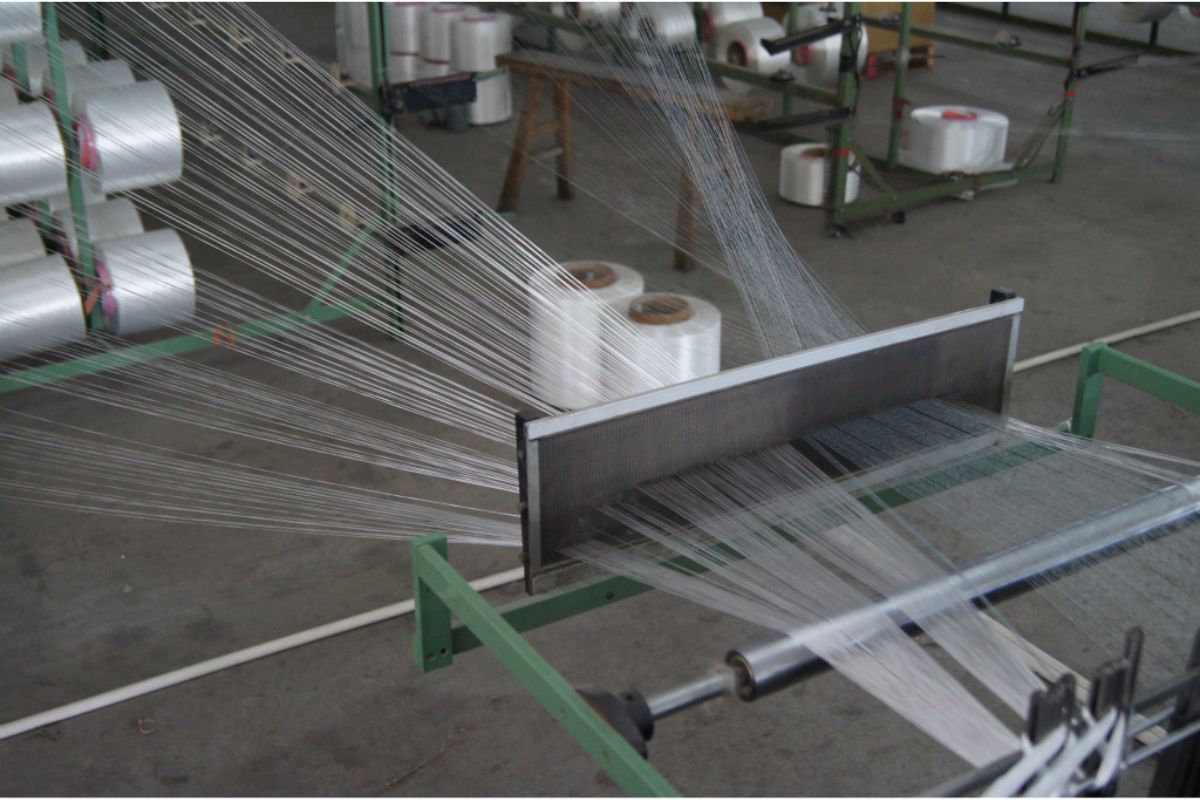

Деформацияявляется первым шагом в процессе ткачества, и его цель — намотать цилиндрические нити параллельно друг другу на навой для калибровки. Знаете ли вы, как скручивается изделие?

Основная машина для снования — сновальная машина. Рабочий процесс сновальной машины можно обобщить следующим образом: подача пряжи, расположение пряжи, контроль натяжения, намотка и окончательная отделка.

Поставка пряжи:

Первый шаг в сновании — подача пряжи в машину. Обычно пряжа вытягивается из больших бобин или носителей, которые размещаются рядом или позади сновальной машины, чтобы оператор мог менять пряжу или выполнять другие операции.

Расположение пряжи:

После того, как нити вытянуты, их необходимо расположить в определенном порядке и плотности, что обычно достигается с помощью нитеводителей и устройств натяжения нитей на машине. Нитеводитель обеспечивает точное направление нитей в нужное положение, в то время как устройство натяжения нитей обеспечивает поддержание постоянного натяжения нитей в процессе снования, что необходимо для последующего процесса ткачества.

Контроль натяжения:

Контроль натяжения пряжи имеет решающее значение в процессе снования. Если натяжение слишком высокое, это может привести к обрыву пряжи; если оно слишком низкое, это может привести к ослаблению пряжи в процессе ткачества. По этой причине сновальные машины обычно оснащены сложной системой контроля натяжения, чтобы гарантировать, что пряжа будет поддерживаться с постоянным натяжением в течение всего процесса снования.

Намотка и формовка:

Выровненные нити затем наматываются на навой основы для формирования пряжи основы. Этот процесс обычно выполняется намоточным устройством на машине. Намоточное устройство равномерно наматывает пряжу на навой основы в соответствии с предварительно заданными параметрами, такими как плотность намотки, скорость намотки и т. д.

Окончательная отделка:

После того, как нити основы намотаны на навои, требуется также окончательная отделка. Она включает проверку качества нитей основы, например, проверку на обрывы, провисание и т. д., а также выполнение необходимого ремонта. В то же время навои основы должны быть промаркированы и зарегистрированы, как это необходимо для последующего процесса ткачества.

Рабочий процесс сновальной машины представляет собой высокоавтоматизированный процесс, требующий от оператора определенных специальных знаний и навыков. В то же время на эффективность сновальной машины и качество нитей основы влияет множество факторов, таких как качество нитей, состояние машины и уровень квалификации оператора. Поэтому в процессе фактического использования необходимо проводить регулярное техническое обслуживание и ремонт сновальной машины, чтобы гарантировать ее правильную работу и производство высококачественных нитей основы.

В процессе коробления могут возникнуть следующие дефекты:

Нити основы разной длины, чрезмерный возврат нити

Неравномерное натяжение нарезанных нитей

Застрявшая голова, перевернутая сломанная голова

Мягкие и жесткие края

Неравномерное удлинение шлихтующих нитей

Пряжа с масляными пятнами, пряжа с неправильным номером, пряжа с перьями, летящие цветы или обратно в проволоку

Неравномерная намотка

Ширина слишком большая или слишком маленькая

Неправильный шаблон и т.д.

Чтобы свести к минимуму эти дефекты, необходимо убедиться в чистоте путей движения пряжи и машин перед началом снования, а также проверить натяжное устройство, намоточное устройство, сновальную машину и т. д., чтобы убедиться в их правильной работе, что позволит повысить качество лент.